发布时间:2025-12-01 16:35:23

作者:小编

阅读:

化工设备运行中,扭矩传感器需长期暴露于腐蚀性介质、高湿度及机械摩擦环境,其抗腐蚀与耐磨损性能直接影响设备监测精度与使用寿命。本文从材料选择、结构设计、防护技术三方面解析扭矩传感器在化工场景的适应性,探讨非接触式测量、防护涂层等创新技术如何提升环境耐受性,为化工行业设备选型提供技术参考。

1. 耐腐蚀材料的选择

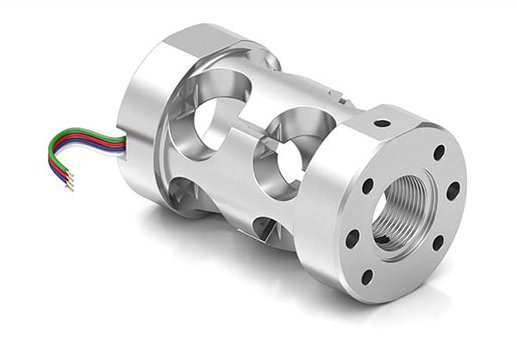

化工设备用扭矩传感器通常采用不锈钢、钛合金或特种工程塑料作为主体材料。不锈钢凭借其优异的耐氧化性,可抵御多数弱酸弱碱腐蚀;钛合金则因表面致密氧化膜,在强腐蚀环境中表现更稳定;特种工程塑料(如聚四氟乙烯)则通过化学惰性,隔绝介质与金属部件的直接接触。

2. 防护涂层的“最后一层防线”

针对极端腐蚀场景,传感器表面会涂覆环氧树脂、陶瓷涂层或聚氨酯等防护层。环氧树脂涂层通过交联固化形成致密屏障,有效阻隔水汽与腐蚀性离子;陶瓷涂层则以高硬度与耐化学性,抵御强酸强碱侵蚀;聚氨酯涂层则兼顾柔韧性与耐磨性,适应机械振动环境。

3. 密封结构的“无死角防护”

传感器内部电路与弹性轴的密封设计是关键。通过采用双层O型圈密封、激光焊接工艺或灌封技术,可防止腐蚀性介质从连接缝隙渗入。例如,部分传感器在关键部位填充硅胶或环氧树脂,形成物理隔离层,进一步延长使用寿命。

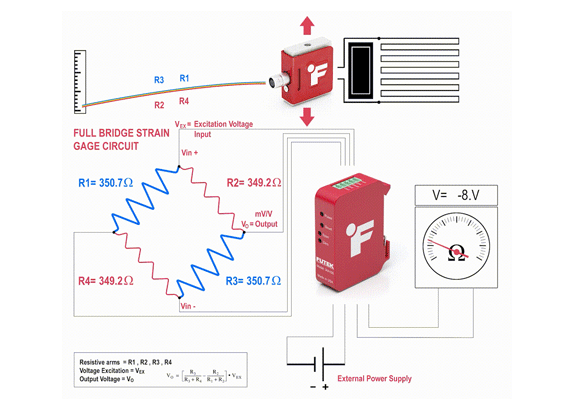

1. 非接触式测量:消除机械摩擦

传统接触式扭矩传感器依赖滑环、电刷传递信号,长期运行易因摩擦导致接触不良。非接触式扭矩传感器则通过磁电、光电或电感原理,实现信号无线传输。例如,磁电式传感器利用磁场变化感应扭矩,光电式传感器通过光栅编码传递信号,彻底避免机械接触磨损。

2. 弹性轴的“高强度设计”

扭矩传感器的核心部件——弹性轴,需同时具备高刚度与抗疲劳性。通过优化轴体结构(如空心轴设计减轻重量)或采用高强度合金材料(如铬钼钢),可提升弹性轴的抗变形能力。部分传感器还会在轴体表面进行渗碳淬火处理,增强表面硬度,抵御长期扭转产生的微裂纹。

3. 模块化结构:降低维护成本

为应对化工设备频繁启停带来的机械冲击,传感器采用模块化设计,将敏感元件与信号处理单元分离。当某一模块因磨损失效时,可快速更换而无需整体报废,显著降低维护成本。例如,部分传感器将弹性轴与应变桥设计为独立模块,通过标准化接口连接,便于现场维修。

针对化工设备的复杂工况,扭矩传感器需整合抗腐蚀与耐磨损技术。例如,某型传感器采用钛合金主体+陶瓷涂层+非接触式磁电测量的组合方案,既可抵御强酸腐蚀,又能避免机械摩擦,同时通过模块化设计简化维护流程。此外,传感器还需具备高过载保护功能,防止因设备超负荷运行导致弹性轴永久变形。

化工设备用扭矩传感器的抗腐蚀与耐磨损性能,是保障设备安全运行的核心指标。通过材料升级、结构优化与技术创新,现代扭矩传感器已实现从“被动防护”到“主动适应”的转变。未来,随着纳米涂层、智能自修复材料等新技术的引入,扭矩传感器的环境耐受性将进一步提升,为化工行业智能化转型提供更可靠的技术支撑。

Q1:化工设备用扭矩传感器为何需要抗腐蚀?

A:化工介质(如酸碱溶液)易渗透传感器内部,导致电路短路或金属部件腐蚀,抗腐蚀设计可延长传感器寿命并保障测量精度。

Q2:非接触式扭矩传感器如何避免磨损?

A:非接触式传感器通过磁电、光电原理传递信号,无需滑环或电刷等机械接触部件,从根本上消除摩擦磨损问题。

Q3:防护涂层对传感器性能有何影响?

A:防护涂层可阻隔水汽与腐蚀性离子,但需平衡厚度与柔韧性,过厚可能影响传感器灵敏度,过薄则防护效果不足。

Q4:化工设备扭矩传感器如何应对机械振动?

A:通过优化弹性轴结构(如空心设计)、采用高强度材料或加装减震模块,可提升传感器抗振动能力,减少测量误差。

Q5:传感器模块化设计有何优势?

A:模块化设计允许单独更换失效部件(如弹性轴或信号处理单元),降低维护成本并缩短停机时间,适应化工设备连续运行需求。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn